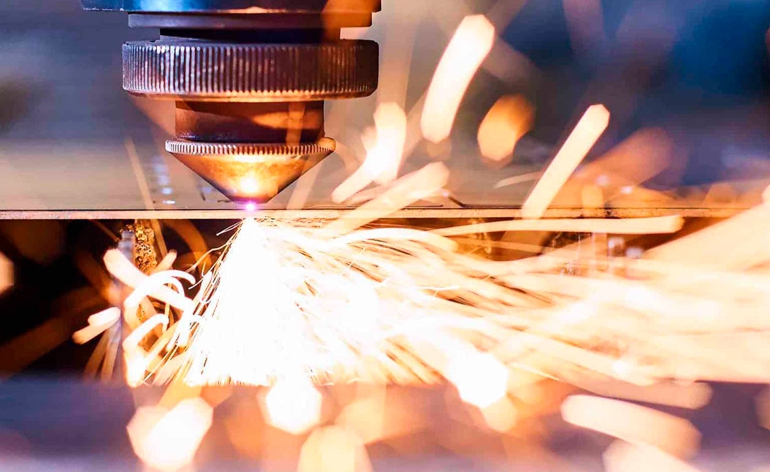

Якість кромки при різанні різних марок сталі

Якість кромки є одним із ключових показників ефективності лазерної різки металу. Саме по кромці оцінюють рівень налаштування обладнання, правильність вибору режимів та технологічну дисципліну виробництва. Різні марки сталі по-різному реагують на лазерне випромінювання, що безпосередньо впливає на чистоту зрізу, наявність шлаку, конусність та мікродефекти. Сучасні Лазерні СО2 верстати з ЧПК https://lasersvit.com.ua/catalog/lazerni-so2-verstati/ дозволяють працювати з широким спектром сталей, але якість результату залежить від правильно підібраних параметрів. У виробництві найчастіше використовують конструкційні сталі, нержавіючі сплави, інструментальні марки та оцинковані листи. Кожен із цих матеріалів має свої фізико-хімічні властивості, які визначають характер плавлення та поведінку металу під час різання.

Основні критерії оцінки якості кромки

Якість кромки визначається за кількома параметрами: – Шорсткість поверхні. – Відсутність задирок. – Мінімальна конусність. – Відсутність нагару. – Рівномірність структури по всій товщині листа. Ідеальна кромка має бути гладкою, без додаткової механічної обробки. Для деяких виробів допускається мінімальна шорсткість, але у високоточних галузях навіть незначні дефекти є критичними.

Конструкційна вуглецева сталь

Це найбільш поширений матеріал у металообробці. Вуглецева сталь добре піддається лазерному різанню, особливо при використанні кисню як допоміжного газу. Особливості: – Висока швидкість різання. – Можливість роботи з великою товщиною. – Наявність окисної плівки на кромці при використанні кисню. Кромка при правильному налаштуванні є рівною, проте потребує контролю теплового впливу, щоб уникнути надмірної окалини.

Нержавіюча сталь

Нержавійка має іншу структуру та вищу теплопровідність. Для отримання чистої кромки зазвичай використовують азот, що запобігає окисленню. Переваги різання нержавіючої сталі: – Чиста світла кромка без оксидів. – Висока точність геометрії. – Мінімальна потреба в додатковій обробці. Однак необхідно точно контролювати фокусну відстань та тиск газу, оскільки навіть невелике відхилення може спричинити шорсткість.

Інструментальні сталі

Ці марки мають підвищений вміст легуючих елементів, що ускладнює процес різання. Висока твердість і змінна структура матеріалу можуть призводити до нестабільного плавлення. Для досягнення якісної кромки необхідно: – Зменшити швидкість різання. – Підвищити точність фокусування. – Забезпечити стабільність напруги.

Оцинкована сталь

Наявність цинкового шару створює додаткові виклики. Під час різання цинк випаровується, що може призводити до дефектів кромки та підвищеного диму. Для мінімізації ризиків: – Використовують правильний режим потужності. – Забезпечують ефективну витяжку. – Підбирають оптимальну швидкість проходу.

Вплив товщини металу на кромку

Чим більша товщина листа, тим складніше забезпечити ідеальну вертикальність різу. При великій товщині можливе утворення конусності — різниця ширини різу у верхній та нижній частині. Фактори, що впливають: – Потужність лазера. – Якість променя. – Тип газу. – Швидкість переміщення порталу.

Роль допоміжного газу

Газ виконує дві функції: видуває розплавлений метал і впливає на хімічні процеси. Кисень: – Підвищує швидкість. – Сприяє окисленню. Азот: – Дає чисту кромку. – Виключає окисну плівку. Повітря: – Економічний варіант. – Підходить для невибагливих виробів.

Чистота поверхні перед різанням

Стан листа перед обробкою також визначає якість кромки. Наявність іржі, мастил або оксидів може спричинити нерівномірність плавлення. Рекомендується: – Очищати метал перед різанням. – Використовувати стабільну подачу листа. – Контролювати геометрію столу.

Мікрошорсткість і постобробка

Навіть при ідеальному налаштуванні можлива мікрошорсткість, яка залежить від структури сталі. Для виробів високої точності застосовують додаткове шліфування або полірування. Однак сучасні системи дозволяють мінімізувати потребу у вторинній обробці, що знижує витрати.

Тепловий вплив і зона термічного впливу

Зона термічного впливу — це ділянка біля кромки, де структура металу змінюється через нагрів. Для різних марок сталі її розмір відрізняється. Менша зона означає: – Кращі механічні властивості. – Відсутність деформацій. – Збереження структури металу.

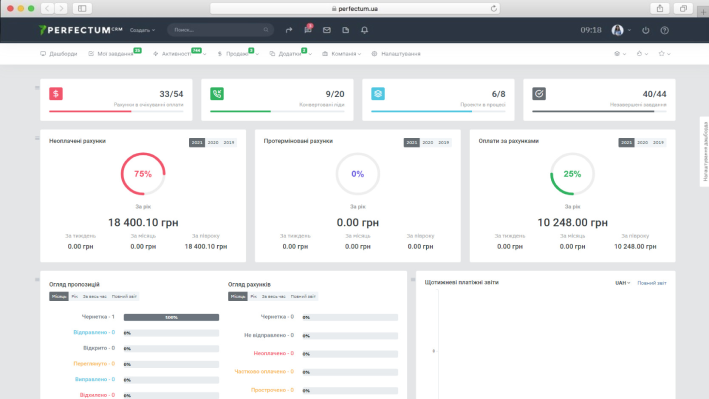

Автоматизація та стабільність результату

Стабільність напруги, точність переміщення та контроль параметрів безпосередньо впливають на якість кромки. Сучасні рішення, які можна детально вивчити на офіційному ресурсі LaserSvit, дозволяють оптимізувати процес під конкретні марки сталі.

Типові дефекти кромки та їх причини

Найчастіші проблеми: – Задирки внизу листа. – Нерівномірна шорсткість. – Підпал країв. – Конусність. Причини можуть бути пов’язані з: – Неправильною швидкістю. – Недостатнім тиском газу. – Зношеною оптикою. – Нестабільним приводом.

Як досягти ідеальної кромки

Для отримання максимальної якості необхідно: 1. Підібрати правильний режим потужності. 2. Контролювати фокус. 3. Використовувати відповідний газ. 4. Регулярно обслуговувати оптику. 5. Слідкувати за станом механіки.

Висновки

Якість кромки при лазерному різанні безпосередньо залежить від марки сталі, товщини матеріалу, типу газу та налаштувань обладнання. Конструкційні сталі забезпечують стабільний результат при правильному підборі параметрів, нержавіючі сплави потребують більш точного контролю, а оцинкований метал вимагає особливої уваги до режимів роботи. Комплексний підхід до вибору обладнання та грамотне налаштування дозволяють отримати чистий, рівний та технологічно правильний зріз без додаткової обробки. Саме системний аналіз усіх факторів забезпечує стабільну якість у серійному виробництві.