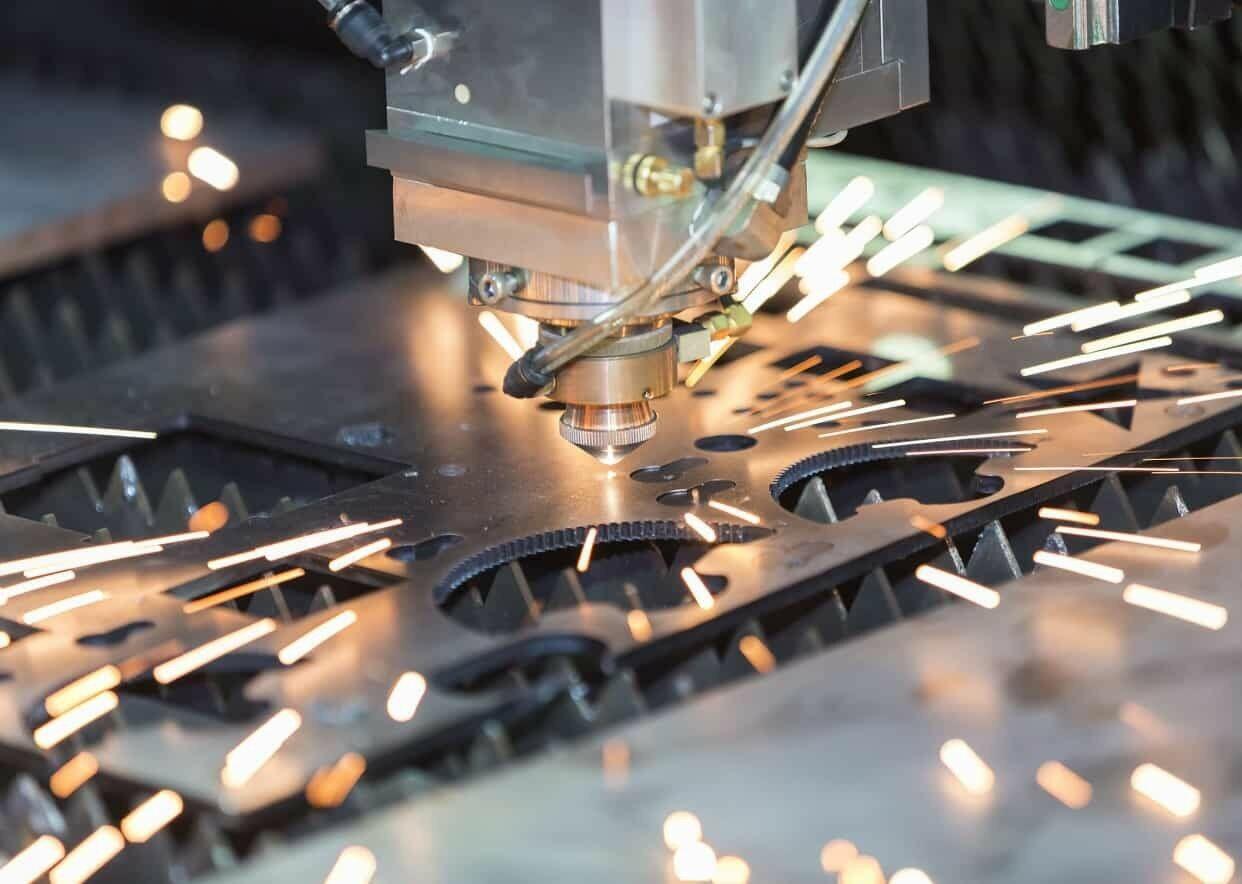

Лазерне різання металу — високотехнологічний процес, який забезпечує точність, швидкість і мінімальні втрати матеріалу. Проте навіть при використанні сучасного обладнання існує ризик виникнення браку: від нерівного краю до повного непридатного виробу. Щоб уникнути зайвих витрат, важливо знати, які фактори впливають на якість результату і як їх контролювати. Сучасні лазерні верстати https://lasersvit.com.ua/catalog/lazerni-verstati-dlya-rizki-metalu/ дозволяють налаштовувати десятки параметрів, які прямо впливають на чистоту зрізу, швидкість обробки та точність.

Правильний вибір параметрів різання

Однією з найпоширеніших причин браку є неправильно підібрані параметри: потужність лазера, швидкість руху, тиск газу та фокусна відстань. Неправильне співвідношення між ними може призвести до перегріву краю, появи заусениць або неповного прорізу.

Контроль стану оптики

Забруднені або пошкоджені лінзи та дзеркала знижують інтенсивність променя та змінюють його геометрію. Це негативно впливає на якість різання, особливо при роботі з тонким металом. Регулярне чищення та перевірка оптики — обов’язкова частина технічного обслуговування.

Якість витратних матеріалів

Газ для супроводу (кисень, азот або повітря) повинен мати стабільний тиск і бути очищеним від домішок. Забруднення можуть викликати нерівномірне різання та оплавлення краю. Важливо також контролювати якість самого металу — окалину, іржу, масляні плями необхідно видаляти до початку обробки.

Стабільність системи подачі та ЧПУ

Неточності у русі порталу або вібрації платформи призводять до нерівностей на крайці. Регулярне обслуговування направляючих, перевірка ременів, редукторів і системи ЧПУ — основа стабільної роботи. Також важливо забезпечити рівномірне закріплення заготовки на столі.

Правильне програмування завдань

Формат файлу, точність креслення, тип траєкторії — все це має значення. Неякісні контури або дублікати ліній викликають повторне різання по тій самій траєкторії, що спричиняє перегрів. Варто використовувати перевірені CAD/CAM програми, адаптовані для конкретного типу верстата.

Кваліфікація оператора

Навіть найдосконаліше обладнання потребує досвідченого користувача. Помилки у налаштуваннях, запізніле виявлення браку, невміння розпізнати зміни у якості різу — все це може збільшити кількість відходів. Інвестування у навчання персоналу — це інвестиція в якість продукції.

Візуальний і автоматизований контроль якості

На підприємствах із серійним виробництвом доцільно впроваджувати системи візуального контролю або автоматичного сканування. Це дозволяє виявляти дефекти на ранньому етапі та оперативно коригувати параметри.

Висновки

Брак при лазерному різанні — не випадковість, а наслідок нехтування технологічними деталями. Чітке дотримання регламенту обслуговування, правильні налаштування та увага до якості матеріалів дозволяють мінімізувати відсоток відходів до практично нульового рівня. Поглиблену інформацію про технічні особливості ЧПУ-обладнання ви знайдете на сайті https://lasersvit.com.ua/.