Унитаз — история, современность, технология

Система обращения с экскрементами необходима в каждом человеческом сообществе, и потребность становится все более острой в более густонаселенных районах. Хотя простые туалеты с выгребной ямой по-прежнему распространены во многих сельских районах, более сложные конструкции туалетов возникли тысячи лет назад. Ветхий Завет содержит несколько ссылок на туалеты, от законов о том, как убирать мусор на открытом воздухе, до упоминания внутренней уборной комнаты царя Моава Эглона. Считается, что какой-то туалет, наполненный водой, использовался жителями долины Инда примерно в 2000 году до нашей эры.

Еще раньше, примерно в 2750 году до нашей эры, в древнем индийском городе Мохендро Даро были туалеты, подключенные к канализации. Датируется примерно 4000 г. до н.э., в каменных хижинах эпохи неолита поселения Скара-Брей на Оркнейских островах, похоже, были туалеты. По- видимому используется как туалеты, каменные стулья также были обнаружены в месте шумерского города Ashnunnack, датируемые около 4000 г. до н.э. дворец короля Миноса на Крите, от около 2000 до н.э. , имел сложную водопроводом, в том числе мраморными туалетами , которые были покраснел с водой, слитой из вазы в соседней комнате.

Остатки римских туалетов до сих пор сохранились во многих местах. В некоторых частных римских домах были собственные туалеты, которые в большинстве случаев представляли собой сиденья, расположенные над сливом или выгребной ямой. Римские общественные туалеты производили большее впечатление. Их часто строили рядом с общественными банями или как их часть. Ряды каменных или мраморных сидений попарно, разделенных подлокотниками, стояли над траншеей. Лишняя вода из ванн стекала в траншею, а отходы смывались в основную канализацию. Меньшая по размеру траншея, наполненная пресной водой, протекала мимо каменных туалетов. Эта вода использовалась для полоскания. Римские форты, в которых находились сотни солдат, также имели впечатляющие туалеты. Строители Housesteads, римского форта на севере Англии, датируемого 122 годом нашей эры., направил реку под уборную и вывозил отходы из форта. Сама уборная представляла собой большую комнату со скамейками вокруг трех стен. На скамейках было около 20 отверстий без перегородок для уединения. Римские города также позаботились о нуждах путешественников, установив вдоль дорог огромные вазы, чтобы люди могли помочиться, тем самым уберегая отходы от общественных улиц.

В средние века туалеты с проточной водой были обычным явлением в британских аббатствах, где жили большие группы монахов. Подобно римским фортам, туалеты аббатства обычно предназначались для одновременного использования многими людьми и осушались через реку или каменный сток. Каменные замки часто проектировались с вертикальными шахтами для выгрузки мусора. Отходы стекали в траншею, ведущую в большинстве случаев ко рву. Внутренние туалеты состояли из деревянных шкафов или шкафов, в которых сиденье скрывалось над ночным горшком. Слуги вылили горшок в ров.

В средневековых европейских городах обычной практикой было опорожнение ночных горшков прямо на улицу, что порождало болезни. Нечто похожее на современный унитаз со смывом впервые появилось в Англии в конце шестнадцатого века. Водяной туалет был изобретен в 1596 году сэром Джоном Харрингтоном. Королева Елизавета I установила устройство Харрингтона в своем дворце, установив моду среди знати. Однако туалеты со смывом стали популярны среди большинства населения гораздо позже. Первый британский патент на унитаз был выдан Александру Каммингу в 1775 году. В его устройстве использовалась унитаз с раздвижной дверцей. В кастрюле было несколько дюймов воды. Когда закончили, пользователь потянул за рычаг, который открывал поддон, позволяя содержимому выскользнуть в канализацию,и одновременно открывая клапан, который пропускает свежую воду в поддон. В унитазе Брамы, запатентованном Джозефом Брамахом в 1778 году, использовалось аналогичное, но более сложное промывочное устройство, которое позволяло воде течь около 15 секунд. Примерно к 1815 году унитазы этого типа стали обычным явлением в лондонских домах. Современная канализационная система была построена в Лондоне в 1853 году, и примерно в это же время возникло крупномасштабное производство туалетов.

Сырье

Унитазы и баки изготовлены из особой глины, называемой стекловидным фарфором. Стекловидный фарфор представляет собой смесь нескольких видов глины, называемой шаровой глиной, и фарфоровой глины, кремнезема и флюса. Глины затвердевают путем сначала сушки на воздухе, а затем обжига (запекания) в очень горячей печи, называемой обжиговой. Обычно блестящее водостойкое покрытие, называемое глазурью, наносится только после первого обжига, а глина обжигается второй раз. Стекловидный фарфор является исключением, поскольку глину и глазурь можно обжигать вместе. Все глиняное тело остекленяется или становится стекловидным, поэтому унитаз на самом деле водонепроницаем и устойчив к пятнам по всей своей толщине.

Сиденья для унитазов обычно изготавливаются из одного из двух материалов. Пластиковые сиденья для унитазов изготавливаются из термопласта, называемого полистиролом. Менее дорогой и более распространенный тип сиденья для унитаза изготавливается из смеси дерева и пластика. Древесина — это древесина твердых пород, обычно клен или береза, измельченная до консистенции муки. Эта древесная мука смешана с порошковой пластмассовой смолой, называемой меламином. Стеарат цинка — третий ингредиент деревянных сидений для унитазов. Это предотвращает прилипание смеси древесины и смолы к форме в процессе производства. Металлические приспособления для резервуаров изготовлены из нержавеющей стали или меди, а соединения, которыми сиденье крепится к чаше, обычно выполнены из пластика, напоминающего резину.

Некоторые викторианцы не могли смириться с мыслью о домашних туалетах, потому что они ругали идею запаха и нечистых газов, связанных с ними. Сегодня сложно представить жизнь без внутренней сантехники. Как ужасно бегать в уборную в холодную погоду или спотыкаться в уборную поздно ночью, когда зовут дежурство.

Однако в таких случаях не всегда приходилось идти в уборную. Вместо этого можно было использовать керамический ночной горшок. Он функционировал как домашний туалет, в котором не было смыва: на него садились для дефекации или использовали как писсуар, а затем «кувшин для помоев» опорожняли в пристройку. Некоторые ночные горшки были украшены кружевными крышками по краю чаши, называемыми глушителями, и предположительно заглушали лязг крышки о чашу ночью, чтобы другие не были разбужены ее использованием.

Ночной горшок на фото является частью большого набора керамических изделий, который использовался для личной гигиены еще до того, как водопроводно стало в помещении. Во многих спальнях есть кувшин для пресной воды, таз для воды для очищения, мыльница и ночной горшок. Эта керамика всегда модно украшалась, поэтому спальню можно было красиво оформить даже для этих неприятных задач.

Производственный процесс

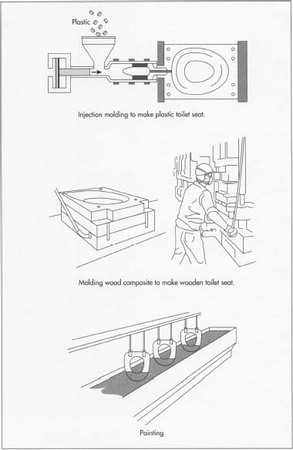

Пластиковое сиденье

- 1 Пластиковые сиденья начинаются с гранул полистирола. Рабочий загружает гранулы в бункер, прикрепленный к литьевой машине. Из бункера точно отмеренное количество гранул поступает в

Пластиковое сиденье для унитаза изготавливается с помощью процесса, называемого литьем под давлением, при котором пластиковые гранулы плавятся и впрыскиваются в форму. Деревянное сиденье для унитаза производится из смеси древесного порошка и меламина, нагретой до 149 ° C. После формования сидений обоих типов их подвешивают на стойку подвесного конвейера, которая перемещает их в зону чистовой обработки.

Пластиковое сиденье для унитаза изготавливается с помощью процесса, называемого литьем под давлением, при котором пластиковые гранулы плавятся и впрыскиваются в форму. Деревянное сиденье для унитаза производится из смеси древесного порошка и меламина, нагретой до 149 ° C. После формования сидений обоих типов их подвешивают на стойку подвесного конвейера, которая перемещает их в зону чистовой обработки.емкость, в которой материал нагревается до тех пор, пока он не расплавится. Затем жидкий полистирол течет через небольшое отверстие в центре формы, состоящей из двух частей. Форма изготовлена из хромированной штампованной стали. Две его половинки имеют форму сиденья и крышки унитаза. Когда форма заполнена, она сжимается огромным гидравлическим прессом. Это оказывает давление на форму в размере 4540 кг на квадратный см и нагревает полистирол до 204 ° C.

- 2 Пластмасса в форме начинает затвердевать. Затем холодная вода прокачивается через систему каналов вокруг формы, чтобы снизить температуру. Рабочий освобождает гидравлический зажим и разделяет две половины формы. Рабочий вынимает сиденье и крышку из формы, отламывая лишний пластик, образовавшийся в водном канале. Затем рабочий помещает сиденье и чехол в водяную баню.

- 3 После того, как сиденье и чехол остынут в ванне, рабочий переносит их в зону отделки для заключительных шагов. Здесь просверливаются отверстия для петель. Затем рабочий сглаживает неровности на шлифовальном станке. Шлифовальный станок представляет собой вращающийся круг, покрытый абразивным материалом. Рабочий проводит сиденье или крышку вдоль колеса до тех пор, пока все пластиковые фрагменты от сверления или формы не будут отшлифованы. Затем можно использовать аналогичную машину с более мягкой поверхностью для окончательной полировки.

Деревянное сиденье

- 4 Для деревянных сидений унитаза сначала нужно смешать древесную муку и пластиковую смолу. Рабочие в защитных масках открывают мешки с древесной мукой и выгружают их в контейнер для смешивания. Затем рабочий добавляет порошкообразную пластмассовую смолу, которая составляет 15% формулы. Наконец, добавляется небольшое количество стеарата цинка. Смесь поступает в истирательную мельницу, которая измельчает частицы дальше. После измельчения порошкообразную смесь можно отмерить в ящики для загрузки в формовочный пресс. Или его можно отложить, а затем измерить и вручную погрузить в пресс.

- 5 Затем смесь обработанной древесины и меламина выливается в нижнюю половину формы. Рабочий следит за тем, чтобы смесь равномерно заполняла форму и выравнивала поверхность. Затем рабочий опускает верхнюю половину формы и начинает нагревать все до 149 ° C. Пока он нагревается, форма зажимается с усилием 150 тонн. Через 6,5 минут древесная мука и меламин слились и затвердели. Затем рабочий открывает форму и подвешивает сиденье и крышку на стойке подвесного конвейера, которая перемещает их в зону чистовой обработки.

- 6 Деревянные сиденья отделаны так же, как пластиковые сиденья. Сначала их просверливают, потом шлифуют. Затем их снова подвешивают на подвесной конвейер и отправляют в зону покраски. Конвейер автоматически опускает сиденья в бак с краской. Затем конвейер поднимает их и передает в замкнутое помещение, называемое паровой камерой. Растворитель краски выделяется в виде пара, который удаляет излишки краски, не оставляя следов. Далее окрашенные сиденья по конвейеру попадают в сушильный шкаф. Процесс сушки краски в паровой фазе повторяется четыре раза. Первые два слоя представляют собой грунтовку, а вторые два — эмалевую краску, которая обеспечивает гладкую, твердую поверхность, подобную пластику.

- 7 Пластиковые и деревянные сиденья собираются и упаковываются одинаково. Сиденья и чехлы привинчены и упакованы с необходимым крепежом. Затем они упаковываются в коробки и отправляются на склад или в распределительный центр.

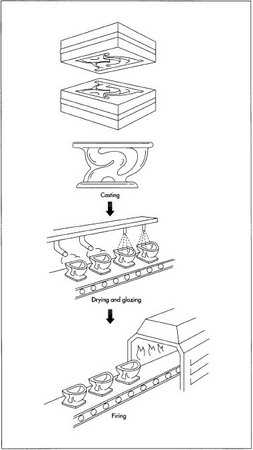

Чаша и бак

- 8 Унитаз и бак производятся на фабрике, известной как гончарное дело. Глиняная посуда получает огромное количество стекловидного фарфора в жидкой форме, называемой шликером. Рабочие на гончарном заводе сначала разжижают раствор до водянистой консистенции. Затем они пропускают его через очень мелкие сита, чтобы отсеять любые примеси. Очищенный шликер снова уплотняется и перекачивается в резервуары для хранения при подготовке к использованию в литье.

- 9 Далее шликер по шлангам и насосами подается в литейный цех. Рабочие заполняют гипс по формам «Париж». Формы имеют форму желаемой детали, за исключением того, что они примерно на 12% больше, чтобы допускать усадку. Рабочие полностью заполняют формы шликером и оставляют его на час. Затем рабочие сливают излишки скольжения. Это перерабатывается для дальнейшего использования. Глина остается в форме еще несколько часов. Штукатурка Paris впитывает воду из глины, и глина высыхает до такой степени, что форма может быть безопасно удалена. На этом этапе отливка является полутвердой и называется зеленью. Рабочие используют ручные инструменты и губки, чтобы сгладить края отливки и проделать отверстия для водостоков и фитингов.

- 10 Отливки из зелени оставляют сушиться на открытом воздухе на несколько дней. Затем их кладут в сушилку на 20 часов. В

Дно унитаза отлито из жидкого стекловолокна и отлито в форму основания. После формования зеленая посуда, как ее еще называют, проходит серию этапов сушки, глазурования и обжига, пока не достигнет окончательной проверки.

Дно унитаза отлито из жидкого стекловолокна и отлито в форму основания. После формования зеленая посуда, как ее еще называют, проходит серию этапов сушки, глазурования и обжига, пока не достигнет окончательной проверки.сушилка установлена на 93 ° C. После того, как отливки выходят из сушилки, они теряют почти 0,5% влаги. На этом этапе рабочие покрывают глазурью отливки из зелени. Теперь все готово для обжиговой печи.

- 11 Обжиговые печи в крупной промышленной керамической мастерской представляют собой туннели размером со склад, и детали перемещаются через печь на транспортном средстве, которое называется автомобилем. В каждую тележку загружается определенное количество деталей, а затем она автоматически движется через горячую печь в очень медленном темпе. Поскольку быстрые изменения температуры вызывают растрескивание глины, автомобили неторопливо перемещаются через градуированные температурные зоны: первая зона составляет около 204 ° C, а в середине печи она увеличивается до более чем 1204 ° C градусов. Оттуда температура постепенно снижается, так что конечная температура составляет всего около 93°C. Весь процесс обжига занимает около 40 часов.

- 12 Когда детали вынуты из печи и полностью остынут, они готовы к проверке. После осмотра устанавливается промывочный механизм. Они либо производятся на предприятии по производству сантехники, либо покупаются у подрядчика. Сиденье также может быть установлено в это время, или детали могут быть проданы отдельно и собраны дистрибьютором сантехники.

Контроль качества

Как и в любом промышленном процессе, при производстве унитазов проверка качества проводится на нескольких этапах. Глина просеивается и очищается перед перекачкой в резервуары фабрики. Рабочие, выполняющие ручную отделку отливок, проверяют детали на наличие трещин или деформаций. После обжига каждый унитаз проходит индивидуальную проверку. Выборочные проверки не являются достаточно хорошим показателем качества: каждую деталь необходимо проверять на наличие трещин. Есть несколько способов сделать это. Один из тестов — оттолкнуться твердым резиновым мячом о предмет. Он должен издавать чистый звон колокольчика. Треснувший кусок издает глухой звук, указывающий на трещину, которая могла быть не заметна визуально.

Побочные продукты / отходы

Керамика способна переработать большую часть глины. До тех пор, пока она не была обожжена, вся глина пригодна для повторного использования. Даже высушенную на воздухе зелень можно утилизировать, размягчить и переработать в водянистую смесь на первом этапе процесса.

Ну а приобрести качественный современный унитаз в можете тут https://online-santehnika.com.ua/unitazy/